Zukunft der Instandhaltung gestalten: Digitale Instandhaltung wird zum Gamechanger – Teil 2

Letzte Woche stand der digitale Wandel in der Instandhaltung im Mittelpunkt – in unserem zweiten Teil des Beitrag geht es nun darum, wie Predictive Maintenance, KI und moderne Plattformstrategien diesen Wandel in der Praxis vorantreiben.

Von der Kostenfrage zum Wettbewerbsfaktor: Predictive Maintenance im Wandel

Datengetriebene Instandhaltung ist also in vielen Betrieben längst Realität, doch die wirtschaftliche Umsetzung bleibt anspruchsvoll. Vor allem größere Unternehmen mit ausgebauter IT-Infrastruktur setzen derzeit auf Predictive-Maintenance-Konzepte. Für kleine und mittlere Betriebe sind die hohen Investitionen in Systeme, Sensorik und Datenarchitekturen oft noch eine Hürde. Denn Implementierungskosten wirken sich spürbar auf ROI und TCO aus – ein zentraler Faktor in nahezu jedem Digitalisierungsprojekt. „Ein weiterer Faktor ist die Wahl der richtigen Plattformstrategie – ob Cloud oder On-Premises, SAP Business Technology Platform, AWS oder Azure“, erläutert Lutz Knabel. „Diese Entscheidungen erfordern Weitblick und technologische Offenheit. Der Markt agiert hier noch sehr zögerlich und zurückhaltend. Hauptgründe liegen hier in den hohen Implementierungs- und Lizenzkosten.“ Langfristig werde sich diese Technologie jedoch deutlich breiter durchsetzen. Entsprechend Moore’s Law verbesserten sich Leistung und Kostenverhältnisse stetig – die nötige Rechenleistung werde günstiger und verfügbarer. „Das eröffnet in den nächsten Jahren enormes Potenzial, auch für mittelständische Unternehmen“, so Knabel weiter.

Predictive Maintenance durch Künstliche Intelligenz

Digitale Technologien revolutionieren die Instandhaltung. Das Whitepaper zeigt, wie KI und maschinelles Lernen Verschleiß frühzeitig erkennen und Ausfälle verhindern. Traditionelle Strategien (reaktiv/präventiv) werden durch zustandsbasierte Wartung ersetzt. Der kommende EU Data Act erleichtert den Zugang zu Maschinendaten und fördert datengetriebene Services. Erfolgreiche Umsetzung gelingt in drei Schritten: Assessment, Prototypenentwicklung und Systemintegration. So wird KI von der Vision zur Praxis – mit Effizienzgewinn, Kostensenkung und höherer Anlagenverfügbarkeit.

Quelle: Fraunhofer-Institut für Integrierte Schaltungen IIS & CGI Deutschland, 2025

Von Sensorik bis KI: Welche Technologien jetzt den Unterschied machen

Doch auf welche technologische Prioritäten und Technologien – Sensorik, Robotik, AR/VR, Cloud-Plattformen – sollten Unternehmen setzen, die sich dann auch nachhaltig als besonders zukunftsweisend in der Instandhaltung auszeichnen werden, dazu Christian Jeske: „Besonders zukunftsweisend zeigt sich die Anbindung von KI-Modulen. Das Erkennen von Anomalien in Echtzeit sowie das automatische Initiieren von Folgeprozessen schafft ein erhebliches Optimierungspotenzial und Kostenreduktion. Low-Code-Plattformen ermöglichen Fachbereichen die eigenständige Erstellung digitaler Anwendungen – ein entscheidender Faktor angesichts knapper IT-Kapazitäten. Diese Technologien sorgen für Skalierbarkeit, Flexibilität und schnelle Umsetzung digitaler Instandhaltungskonzepte.“

Lutz Knabel von Atos sieht in der Verknüpfung von Sensorik, KI und Cloud-Plattformen den entscheidenden Treiber der nächsten Jahre: „Sensorik liefert die Datenbasis, Cloud-Lösungen ermöglichen den Echtzeitzugriff, und KI macht daraus konkrete Handlungsempfehlungen. SAP bietet hier eine starke Grundlage durch die betriebswirtschaftliche Integration der technischen Anlagen. Den größten Mehrwert erzielen Unternehmen aber, wenn diese Systeme in offene, souveräne Plattformarchitekturen eingebettet werden. Gerade auch im Hinblick auf die Bemühungen und Kooperationen der SAP, hier eine EU- und DSGVO-konforme Datenhaltung anbieten zu können.“ Der letzte Punkt dürfte sogar einer wichtigsten im ganzen Szenario sein: Die Umsetzung in der Praxis. Wie gelingt es also Unternehmen, moderne Instandhaltungskonzepte im laufenden Betrieb tatsächlich zu implementieren und welche Erfolgsfaktoren oder Stolpersteine begegnen ihnen auf diesem Weg?

Moderne Instandhaltungsstrategien effizient umsetzen

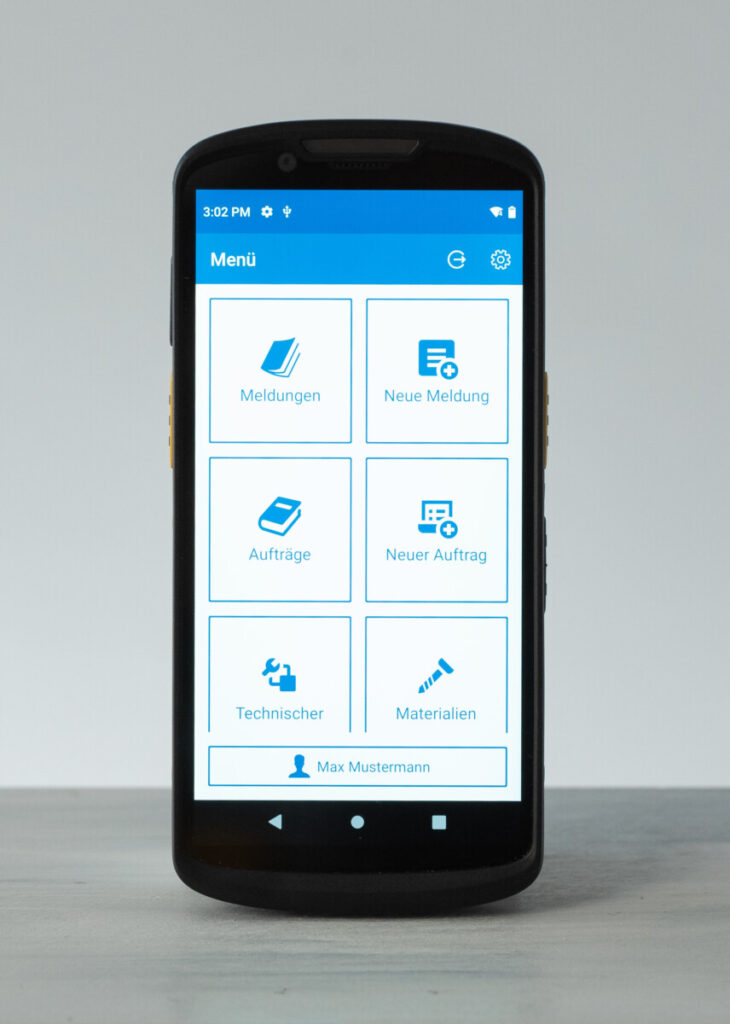

Die Umsetzung moderner Instandhaltungsstrategien wird beispielsweise durch die offene, modulare Architektur der Membrain-IoT-Plattform erleichtert. Sie vernetzt Maschinen, Sensoren, SAP-Systeme und mobile Endgeräte zu einem durchgängigen, automatisierten Informationsfluss. Anomalien werden in Echtzeit erkannt, Störmeldungen sowie Wartungsaufträge digital erzeugt, und Techniker erhalten automatische, direkte Benachrichtigungen, dazu Christian Jeske: „Erfolgsfaktoren sind dabei die einfache Integration in bestehende Systeme, der Einsatz von Low-Code-Konfiguratoren und die greifbare Unterstützung im Arbeitsalltag. Herausforderungen wie Informationssilos oder Akzeptanzprobleme werden durch Transparenz und Usability adressiert.“

Lutz Knabel, Spezialist für die Entwicklung und Implementierung datengetriebener Instandhaltungskonzepte für Industrie, Energie und Transport, spricht in diesem Fall von Change-Management: „Wir begleiten unsere Kunden bei der Digitalisierung ihrer IH-Konzepte. Und dabei gilt das, was für den Erfolg alle IT-Projekte entscheidend ist: Ein gutes projektbegleitendes Change-Management. Dabei hat sich bewährt, die Anwender frühzeitig mit ins Boot zu nehmen, sie während des gesamten Projekts zu beteiligen, im laufenden Projekt Zwischenergebnisse zu präsentieren und natürlich eine gute, rollenbezogene, praxisnahe Anwenderschulung.“

Neue Anforderungen an Instandhaltungsteams

Doch neue Technologien wie IoT, Predictive Maintenance und digitale Plattformen verändern die Anforderungen an Instandhaltungsteams grundlegend. Fachkräfte benötigen zunehmend Datenkompetenz, digitales Know-how und interdisziplinäres Verständnis, um Maschinenzustände zu analysieren und Entscheidungen auf Basis von Echtzeitdaten zu treffen. Gleichzeitig gewinnen Soft Skills wie Kommunikation, Problemlösung und Teamarbeit an Bedeutung. Organisationen passen ihre Strukturen an: Cross-funktionale Teams aus Instandhaltung, IT und Produktion werden wichtiger, Rollen verschieben sich vom reinen Ausführen hin zu Analyse und Problemlösung, und Entscheidungen werden zunehmend dezentral getroffen. Kollaborative Tools, Remote-Support und agile Prozesse erleichtern die Zusammenarbeit, während Wissensmanagement sicherstellt, dass Know-how im Team erhalten bleibt. Eine offene Fehlerkultur, Akzeptanz neuer Technologien und die Förderung von Eigeninitiative und Verantwortungsbewusstsein sind entscheidend, um Effizienz, Motivation und Innovationsfähigkeit nachhaltig zu steigern.

Wissen, KI und digitale Tools im Wandel der Instandhaltung

Zudem verliert der Arbeitsmarkt Im Zeitalter des demographischen Wandels und Fachkräftemangels unschätzbares Wissen und Erfahrung durch das Ausscheiden der Mitarbeiter: „Den Geldwert hierfür zu messen ist schwierig, aber wir rechnen hier mit sehr hohen Beträgen“, prognostiziert Lutz Knabel. „Firmen und Unternehmen, denen es in der Vergangenheit gelungen ist, systemisch Daten und Wissen zu digitalisieren, werden einen disruptiven und exponentiellen Vorteil vor Ihren Wettbewerbern haben, denen dies nicht oder weniger gut gelungen ist.“ Hier werde KI zum Game-Changer, denn darüber könnten Terabytes an Daten (Historie) analysiert werden, um dem Werker oder Techniker bei Fehlersuche und Finden der besten Lösungsstrategie zu unterstützen. Ebenso könne die KI hier Sprachbarrieren durch automatisiertes Übersetzen überwinden, so Knabel weiter.

Auch für Christian Jeske verändern die neuen Technologien die Anforderungen an Instandhaltungsteams grundlegend: „Neben technischem Know-how sind digitale Kompetenzen und Systemverständnis gefragt. Dennoch muss der Fokus der IH-Teams auf Instandhaltungsmaßnahmen liegen. Das bedeutet für die digitalen Tools eine höchste Benutzerfreundlichkeit und Einfachheit. Jeske ist davon überzeugt, dass „die Zusammenarbeit zwischen IT, Produktion und Instandhaltung enger, interdisziplinärer und datengetriebener wird. Gleichzeitig fördere die nachvollziehbare Funktionalität der Lösungen die Akzeptanz im Team: „Digitale Tools werden als praktische Unterstützung erlebt und nicht als abstrakte Technologie“, ist sich Jeske sicher.