Quelle: Adobe Stock

Nachhaltige Instandhaltung: Vom Kostenfaktor zum Werttreiber

Nachhaltigkeit wird für Instandhalter, Werker und Maschinenführer zum zentralen Effizienzhebel. Drei Unternehmen zeigen, wie Sensorik, digitale Assistenz, Fluidmanagement und der Digitale Produktpass Ressourcen sparen, Anlagen schützen und CO₂-Emissionen reduzieren.

Steigende Energiepreise, Fachkräftemangel und neue ESG-Anforderungen machen Nachhaltigkeit in der Instandhaltung zu einem zentralen Wettbewerbsfaktor. Alle drei befragten Unternehmen – Argvis, Braun Fluidservice und Simpl Technologies – betonen: Nachhaltigkeit beginnt nicht bei der CO₂-Bilanz, sondern bei Daten, Prozessen und Maschinenverfügbarkeit. Entscheidend sind Transparenz über Energie- und Materialverbräuche, klar strukturierte Anlagen- und Zustandsdaten sowie digitale Assistenzsysteme, die Fehler reduzieren und Wartungseinsätze optimieren. Gemeinsam zeigt sich ein breites Bild moderner Ansätze – von Predictive Maintenance über effizientes Fluidmanagement bis zum Digitalen Produktpass. Was alle eint: Nachhaltige Maintenance führt zu längeren Lebenszyklen, weniger Ersatzteilen, geringeren Stillständen und einer messbaren Entlastung der Umwelt.

Can Azkan: „Ein praktisches Beispiel für die Nutzung von künstlicher Intelligenz ist die KI-Spracheingabe, die wir in Simpl entwickelt haben. Sie ermöglicht es Technikerinnen und Technikern, Berichte und Protokolle einfach per Stimme zu erstellen. Die Inhalte werden automatisch strukturiert, klar formatiert und unmittelbar einsatzbereit.“ Bild: Simpl Technologies

Mit Sensorik und KI zur ressourcenschonenden Instandhaltung

Für Frank Ostwald, Head of Sales & Marketing, Argvis (maintenance Dortmund 2026, Stand 325), hat Nachhaltigkeit die Instandhaltung grundlegend verändert: von reaktivem Arbeiten hin zu intelligenten, datengetriebenen Strategien auf Basis von Sensorik, OPC UA und KI. Digitalisierung sei kein Selbstzweck, sondern Voraussetzung für Energieeffizienz, Materialeinsparungen und bessere Entscheidungen. „Nachhaltigkeit ist in der Maintenance längst ein strategischer Erfolgsfaktor geworden“, betont er. Gleichzeitig müsse die Instandhaltung ihren Beitrag über Daten transparent machen – etwa für ESG-Reports. Das Argvis Maintenance Portal setzt genau hier an: Sensorintegration, digitale Workflows und Ursachenanalyse schaffen messbare Effekte. „Ohne Datenbasis gibt es keine nachhaltige Optimierung“, so Ostwald. Papierlose Prozesse, mobile Lösungen und Dashboards reduzieren Medienbrüche und schaffen Transparenz über Energieverbrauch, Ausfallursachen oder Ersatzteilbedarf.

Ressourceneinsparungen durch konkrete Projekte

Mit Predictive-Maintenance-Szenarien zeigt Argvis, wie deutlich die Effekte ausfallen können. Bei einem Pumpenprojekt führten Sensordaten zu einer frühzeitigen Diagnose – acht Stunden Downtime wurden vermieden und Ersatzteilkosten um rund 30 Prozent gesenkt. „Transparenz in Echtzeit ermöglicht Eingriffe, bevor Energie und Material unbemerkt verloren gehen“, erläutert Ostwald. Weitere Beispiele zeigen den Einfluss digitaler Assistenz: Weniger Fehlbedienungen, 100 Prozent papierfreie Dokumentation und bis zu 30 Prozent weniger Nacharbeiten. Auch Energieoptimierungen, etwa bei Druckluftsystemen, führen zu zweistelligen Einsparquoten. Laut Ostwald prägen in Zukunft vier Entwicklungen die nachhaltige Instandhaltung. Dazu zählen KI für Predictive & Prescriptive Maintenance, Digitale Zwillinge als Entscheidungs- und Simulationsbasis, durchgängige Sensorik & OPC UA sowie mobile Assistenzsysteme und AR. „2026 wird Sensorik Standard sein, nicht Pilotprojekt. OPC UA bleibt dabei der wichtigste Industrie-Connector“, sagt Ostwald.

Frank Ostwald: „Jeder digitalisierte Vorgang – von der Meldung bis zum Abschlussbericht – spart Ressourcen. Das Portal reduziert Medienbrüche, beschleunigt Abläufe und senkt den ökologischen Fußabdruck.“ Bild: Argvis

Innovationen 2026: KI, Digital Twins und nachhaltige Ersatzteilstrategien

Argvis beobachtet vier typische Entwicklungsstufen: von analog bis predictive. Was den Fortschritt bremst: fehlende Datenqualität, Insellösungen, Fachkräftemangel und unklare ROI-Erwartungen. Was beschleunigt: sichtbare Kostenvorteile, integrierte Sensorik, mobile Workflows und Schulungen. „Kunden, die Zeit in Kompetenzaufbau investieren, erreichen innerhalb von zwölf Monaten ein deutlich höheres Nachhaltigkeitsniveau.“ Mit KI-Prognosen, Digital Twins, einem nachhaltigkeitsorientierten Stücklistengenerator und dem ‚Mobile Green Assistant‘ stellt Argvis 2026 selbst mehrere Projekte vor, die Energie- und Materialeinsparungen direkt adressieren.

Kreislaufmodell für Fluide: Nachhaltigkeit durch längere Standzeiten

Braun Fluidservice (maintenance Dortmund 2026, Stand 411) verfolgt ein klares Kreislaufmodell für Schmierstoffe und Betriebsflüssigkeiten. Ziel ist es, Öle und Hydraulikmedien nicht nur effizient einzusetzen, sondern sie durch Analyse, Filtration und Aufbereitung wiederverwendbar zu machen. „Wir möchten eine nachhaltige Zukunft gestalten – durch weniger Verbrauch und längere Lebenszyklen“, so Richard Linz, CLS – Certified Lubrication Specialist, Braun Fluidservice GmbH. Die systematische Überwachung und Pflege der Fluide verlängert die Standzeiten erheblich. Öl muss seltener gewechselt werden, wodurch Entsorgungsmengen und Beschaffungskosten sinken. „Jeder eingesparte Liter Öl reduziert rund 3,8 kg CO₂“, betont Linz und zeigt damit den direkten Klimaschutzeffekt. Nachhaltigkeit ist integraler Bestandteil der Serviceprozesse bei Braun: von Schulungen über Analysen bis zur präventiven Instandhaltung der Ölsysteme. Mitarbeitende wie Kunden werden aktiv einbezogen. Wartungsarbeiten, sondern spart auch wertvolle Ressourcen.“

Richard Linz: „Wir arbeiten mit einem klaren Ziel: den verantwortungsvollen Umgang mit Ressourcen. Gemeinsam mit unseren Kunden möchten wir eine nachhaltige Zukunft gestalten – durch weniger Verbrauch, längere Lebenszyklen und einen bewussteren Umgang mit Öl.“ Bild: Braun Fluidservice

Effizienzsteigerung durch professionelles Fluidmanagement

Regelmäßige Zustandsüberwachung verhindert also ungeplante Stillstände und hält die Anlagentechnik stabil. Moderne Analytik, Filtration und Online-Monitoring sorgen dafür, dass Hydraulik- und Schmieröle im optimalen Zustand bleiben. „Unser Ansatz ist ressourcenschonend und gleichzeitig wirtschaftlich vorteilhaft“, sagt Linz. Für Braun Fluidservice liegt die Zukunft in intelligentem Condition Monitoring, KI-gestützten Ölanalysen und modernen Recyclingkonzepten für Flüssigkeiten. Das Ziel des Unternehmens: ein vollständig zirkulärer Fluidkreislauf.

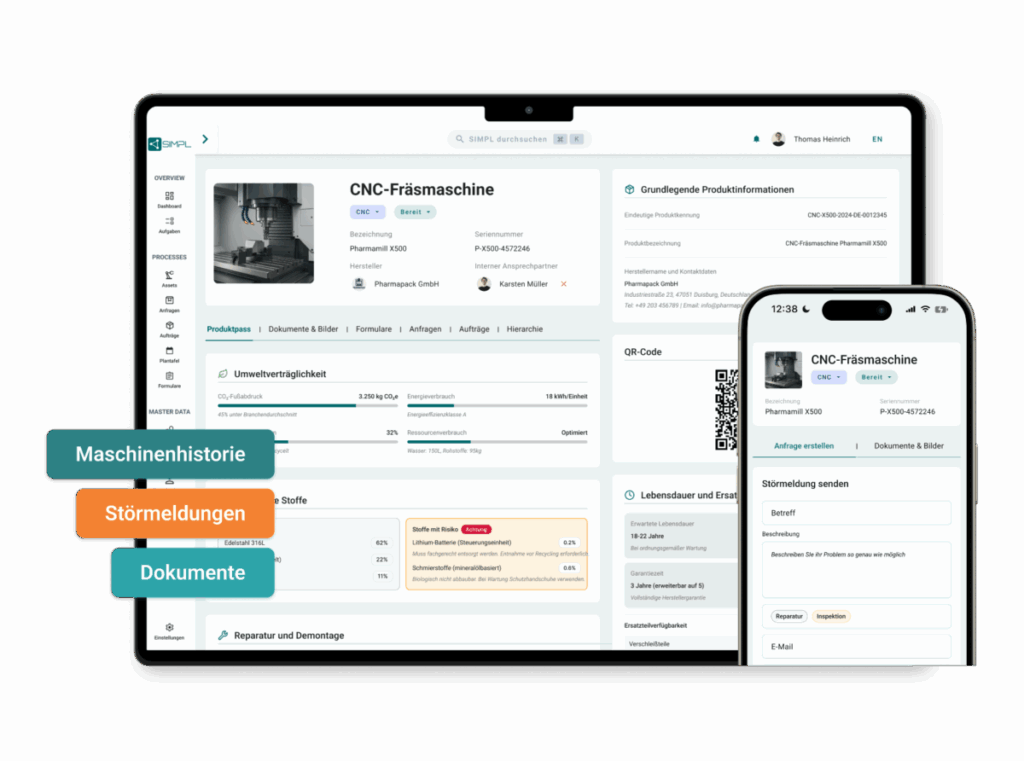

Der Digitale Produktpass (hier für Equipment- und Maschinenhersteller) ist ein zentraler Baustein, um nachhaltige Instandhaltung in die Praxis zu überführen. Bild: Simpl Technologies

Digitaler Produktpass als Treiber nachhaltiger Instandhaltung

Die Simpl Technologies GmbH aus Dortmund (maintenance Dortmund 2026, Stand 7117C) betrachtet nachhaltige Instandhaltung aus Sicht der Maschinen- und Anlagenbauer. Hier prägen gesetzliche Anforderungen – wie der kommende Digitale Produktpass (DPP) – das Handeln. „Der Digitale Produktpass wird zu einem zentralen Werkzeug der Kreislaufwirtschaft“, erklärt Dr.-Ing. Can Azkan, Gründer & Geschäftsführer der Simpl Technologies GmbH. Der Digitale Produktpass als Nachhaltigkeitsmotor sorgt für durchgängige Transparenz über Seriennummern, Herstellerdaten, Reparierbarkeit und die Maschinenhistorie. Über QR-Codes können Techniker oder Kunden gezielt Informationen abrufen – von Ersatzteilkennungen bis zu früheren Störmeldungen. „Je vollständiger und sauberer die Daten, desto nachhaltiger die Instandhaltung“, betont Azkan. Die Folge: weniger Fehlbestellungen, schnellere Reparaturen, geringerer Energieverbrauch und weniger Materialeinsatz.

Per Sprache zum fertigen Servicebericht: Simpls KI unterstützt Techniker bei schneller und präziser Dokumentation. Bild: Simpl Technologies

Nachhaltige Maintenance als Treiber der industriellen Transformation

Nachhaltige Instandhaltung entwickelt sich zunehmend zu einem strategischen Kernbaustein industrieller Wertschöpfung. Entscheidend sind transparente Daten, integrierte Sensorik, digitale Workflows und intelligente Analyseverfahren. Moderne Fluidkreisläufe, präzises Condition Monitoring, KI-basierte Prognosen, digitale Zwillinge und der Digitale Produktpass verbessern Energie- und Materialeffizienz messbar. Durch digitale Assistenzsysteme sinken Fehlerquoten, Stillstände werden reduziert und Anlagenlebenszyklen verlängert. Gleichzeitig ermöglichen strukturierte Datenmodelle, mobile Lösungen und automatisierte Ursachenanalysen deutlich schnellere, ressourcenschonende Prozesse. Die maintenance 2026 zeigt, wie diese Technologien zusammenwachsen und nachhaltige Maintenance von einer technischen Option zu einem integralen Bestandteil von Effizienz, Wirtschaftlichkeit und zirkulärer Industrie wird.